Dans le monde des moteurs modernes, qu’ils soient destinés à l’automobile, à l’agriculture ou aux engins industriels, la suralimentation est devenue une technologie clé pour améliorer les performances tout en respectant les normes environnementales. Le turbo, composant central de ce système, permet d’augmenter la puissance et l’efficacité énergétique d’un moteur en utilisant les gaz d’échappement pour comprimer l’air entrant dans les cylindres.

Cependant, comme tout dispositif mécanique complexe, le turbo est sujet à certaines défaillances, parmi lesquelles les fuites d’air ou d’huile constituent les plus fréquentes. Ces problèmes peuvent entraîner une perte de performance, une consommation excessive de carburant, voire des dommages irréversibles au moteur si on ne les détecte pas à temps. Dans cet article, nous allons explorer en profondeur les systèmes de suralimentation, comprendre les causes des fuites de turbo et proposer des solutions de diagnostic et de maintenance adaptées au marché français.

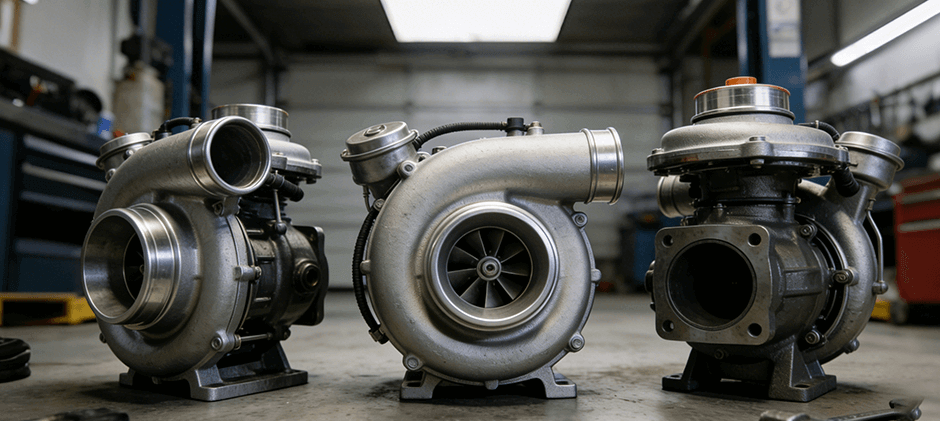

Comprendre les systèmes de suralimentation

La suralimentation consiste à augmenter la quantité d’air admise dans les cylindres pour obtenir une combustion plus complète et plus puissante. Il existe principalement deux types de systèmes de suralimentation : le turbocompresseur (turbo) et le compresseur mécanique (ou superchargeur).

Le turbocompresseur

Le turbocompresseur utilise l’énergie des gaz d’échappement pour entraîner une turbine reliée à un compresseur. Ce dernier comprime l’air avant qu’il n’entre dans le moteur, ce qui augmente la densité de l’air et donc la quantité d’oxygène disponible pour la combustion. Les avantages principaux sont :

- Amélioration significative de la puissance moteur sans augmenter la cylindrée.

- Réduction de la consommation de carburant par rapport à un moteur atmosphérique équivalent.

- Compatibilité avec les normes européennes d’émissions grâce à une combustion plus efficace.

En France, les moteurs diesel suralimentés sont particulièrement répandus dans les secteurs agricole et industriel. Par exemple, les tracteurs John Deere ou Massey Ferguson utilisent des turbos pour assurer performance et fiabilité sur de longues heures de travail.

Le compresseur mécanique

Le compresseur mécanique, moins courant dans le secteur agricole mais encore présent sur certaines voitures de performance, fonctionne via une courroie reliée au moteur. Il offre une réponse instantanée, mais consomme davantage de puissance moteur pour fonctionner.

Bien que moins sujet aux fuites d’air, il peut présenter d’autres problèmes comme l’usure prématurée des roulements ou des joints, surtout si l’entretien est négligé.

Fonctionnement du turbo et points critiques

Pour identifier et résoudre les fuites de turbo, il est essentiel de comprendre les zones critiques où elles peuvent se produire. Un turbocompresseur typique comprend les éléments suivants :

- La turbine : entraînée par les gaz d’échappement.

- Le compresseur : comprime l’air frais avant l’admission.

- L’axe et les roulements : supportent la rotation de la turbine et du compresseur à des vitesses très élevées.

- Le carter et les joints : assurent l’étanchéité entre le circuit d’air, le moteur et le circuit d’huile.

Pression et température

Les turbos fonctionnent sous de fortes pressions et températures : les gaz d’échappement peuvent dépasser 700 °C et la pression de suralimentation atteindre 2 à 3 bars sur certains moteurs diesel agricoles. Ces conditions extrêmes mettent à rude épreuve les joints, les durites et les carters. Une fuite, même minime, peut avoir un impact significatif sur la performance et la longévité du moteur.

Points sensibles aux fuites

Les fuites peuvent se produire à plusieurs endroits :

- Joints d’admission ou de sortie du turbo : usure ou mauvais montage.

- Durites et tuyaux intercooler : fissures dues à la chaleur ou à la vibration.

- Roulements ou axe du turbo : fuite d’huile vers l’admission ou l’échappement.

- Collecteur d’échappement : fissures pouvant générer des pertes de pression et bruit excessif.

Causes fréquentes des fuites de turbo

Les fuites de turbo ne sont pas toujours dues à une usure naturelle. Plusieurs facteurs contribuent à leur apparition, notamment :

1. Mauvaise qualité ou usure des composants

Les joints, durites et colliers de serrage peuvent se détériorer avec le temps, surtout si le moteur subit de fortes variations de température. Sur le marché, certains équipements de rechange génériques de qualité inférieure peuvent accentuer ce problème.

2. Suralimentation excessive ou pression mal régulée

Une pression de suralimentation trop élevée peut provoquer des contraintes supplémentaires sur les joints et durites. Les moteurs équipés de systèmes de contrôle électronique de turbo (actuateurs électroniques) sont moins sensibles à ce problème, mais des défaillances électroniques peuvent aussi conduire à des fuites.

3. Entretien insuffisant

Ne pas changer régulièrement le filtre à air ou l’huile moteur peut entraîner l’encrassement du turbo et la détérioration des joints. L’huile est essentielle pour lubrifier les roulements et évacuer la chaleur. Une huile de mauvaise qualité ou trop chargée en impuretés accélère l’usure.

4. Fissures mécaniques

Les vibrations et la fatigue des matériaux peuvent créer de petites fissures dans le corps du turbo ou les collecteurs. Ces fissures provoquent des pertes de pression, des bruits de sifflement et parfois des fumées à l’échappement.

Symptômes d’une fuite de turbo

Identifier une fuite de turbo rapidement permet d’éviter des réparations coûteuses. Les signes les plus courants incluent :

- Perte de puissance :le moteur ne délivre pas sa puissance nominale.

- Sifflement ou sifflement anormal : causé par l’air qui s’échappe à haute pression.

- Fumée excessive : souvent bleue ou noire, signe d’huile brûlée ou de combustion incomplète.

- Consommation de carburant accrue : la suralimentation inefficace augmente la consommation.

- Voyant moteur allumé : sur les véhicules équipés d’un calculateur moteur moderne.

Pour les agriculteurs ou exploitants, ces symptômes sont particulièrement visibles lors de travaux de traction intense ou de longues sessions sur le terrain.

Diagnostic et détection des fuites

Le diagnostic des fuites de turbo est une étape essentielle pour maintenir les performances du moteur et éviter des réparations coûteuses. Un diagnostic efficace combine inspection visuelle, tests de pression, outils spécialisés et analyse des fluides. Chaque méthode apporte des informations complémentaires, permettant de localiser précisément l’origine de la fuite.

1. Inspection visuelle approfondie

L’inspection visuelle reste la première étape et peut révéler des signes précoces de fuite. Il est conseillé de :

- Vérifier tous les raccords d’admission et d’échappement, y compris les colliers, les durites intercooler et les joints du turbo. Les fissures, craquelures ou serrages insuffisants peuvent provoquer des pertes de pression importantes.

- Rechercher des traces d’huile sur le turbo, les durites ou le collecteur d’admission, souvent visibles sous forme de traces noires ou humides. Ces signes peuvent indiquer une fuite interne de l’axe ou des joints.

- Contrôler le collecteur d’échappement et la bride de raccordement. Des fissures fines peuvent générer des pertes de gaz d’échappement et des bruits de sifflement, affectant la performance du moteur.

- Examiner le circuit intercooler, car des micro-fissures dans les conduits d’air comprimé peuvent entraîner une suralimentation inefficace et un fonctionnement irrégulier du moteur.

2. Test de pression et contrôle dynamique

Les tests de pression permettent de confirmer la présence de fuites qui ne sont pas visibles à l’œil nu :

Test d’étanchéité à l’air comprimé : en injectant de l’air sous pression dans le circuit d’admission avec le moteur à l’arrêt, il est possible de localiser les pertes grâce au bruit ou à la fuite d’air visible. Cette méthode est particulièrement utile pour les fuites sur les durites et les intercoolers.

Mesure de la pression de suralimentation en fonctionnement : en utilisant un manomètre adapté ou l’interface diagnostique électronique, on peut comparer la pression réelle avec les valeurs nominales du constructeur. Une pression inférieure aux normes peut indiquer une fuite dans le circuit ou une vanne de régulation défectueuse.

Observation des performances moteur : un moteur qui peine à atteindre sa puissance nominale ou qui présente un retard à l’accélération peut signaler un problème de suralimentation.

3. Utilisation de détecteurs spécialisés

Pour les diagnostics plus précis, des outils spécifiques peuvent être utilisés :

- Détecteurs ultrasoniques : ils permettent de capter les sifflements à haute fréquence causés par les fuites de gaz ou d’air comprimé.

- Détecteurs de fumée ou colorants fluorescents : injectés dans le circuit d’air ou l’huile, ils rendent les fuites visibles sous lumière UV ou en générant de la fumée fine. Cette méthode est très efficace pour localiser les fuites internes du turbo ou des joints défectueux.

4. Analyse de l’huile moteur et des composants internes

L’état de l’huile moteur peut révéler des problèmes de turbo difficiles à détecter autrement :

Présence de particules métalliques : signe d’usure des roulements ou de l’axe de turbine.

Changement de viscosité ou coloration : l’huile trop noire ou épaissie peut indiquer une surchauffe ou une fuite interne.

Analyse des dépôts : l’accumulation de carbone ou de résidus peut suggérer une fuite d’huile vers l’admission ou l’échappement, affectant la combustion.

En France, où les moteurs diesel suralimentés sont souvent utilisés dans des conditions de travail exigeantes (tracteurs, engins de chantier, véhicules utilitaires), cette étape de diagnostic est particulièrement cruciale pour éviter des interruptions coûteuses et garantir la conformité aux normes Euro VI.

Entretien préventif et solutions

L’entretien préventif est la meilleure stratégie pour minimiser les risques de fuites de turbo et prolonger la durée de vie du moteur. Il combine inspections régulières, maintenance des fluides, et contrôle des composants critiques.

1. Remplacement et contrôle régulier des joints et durites

- Pièces d’origine ou équivalentes : privilégier les pièces conformes aux standards constructeurs pour éviter une détérioration prématurée.

- Contrôle périodique des durites intercooler : vérifier la souplesse et l’intégrité des durites. Des fissures microscopiques ou des colliers mal serrés peuvent causer une baisse de performance.

- Surveillance des joints de turbo : remplacer les joints d’étanchéité avant qu’ils ne présentent des fuites visibles. Dans le secteur agricole français, ce geste préventif évite des pertes de puissance lors de travaux intensifs.

2. Contrôle et maintenance de l’huile

Vidanges régulières selon les préconisations du constructeur, en tenant compte des heures d’utilisation dans le cas des engins agricoles ou industriels.

Huile adaptée au moteur et au turbo : utiliser une huile à haute stabilité thermique pour protéger les roulements et éviter la formation de dépôts.

Filtrage optimal : remplacer régulièrement le filtre à huile et le filtre à air pour prévenir l’introduction de particules abrasives dans le turbo.

Inspection visuelle de l’huile : vérifier la couleur et la viscosité pour détecter des anomalies précoces.

3. Réglage et calibration du turbo

- Vérification de l’actuateur : que ce soit un actuateur mécanique ou électronique, s’assurer de sa bonne réactivité et de la précision du réglage de pression.

- Calibration électronique : sur les moteurs modernes, la régulation de suralimentation dépend d’un calculateur moteur. Les contrôles via diagnostic électronique permettent de vérifier que la pression maximale ne dépasse pas les limites spécifiées.

- Surveillance des performances : une pression constante dans les normes garantit non seulement la performance mais aussi la sécurité et la conformité environnementale.

4. Nettoyage et inspection du turbo

Retrait des dépôts de carbone : le nettoyage des roues de turbine et du compresseur améliore l’efficacité du flux d’air et réduit la chaleur.

Lubrification des roulements : une lubrification correcte avant et après le montage assure un fonctionnement silencieux et une longévité accrue.

Remplacement des turbos endommagés : pour les fissures importantes ou les roulements usés, il est préférable de remplacer le turbo plutôt que de tenter une réparation. Cela garantit la fiabilité et évite des dommages supplémentaires au moteur.

Conclusion

Les systèmes de suralimentation et les turbos représentent des technologies puissantes pour optimiser la performance et l’efficacité des moteurs modernes. Toutefois, ils nécessitent un entretien rigoureux et une surveillance attentive pour éviter les fuites qui peuvent engendrer des pertes de puissance, une consommation excessive et des dommages mécaniques.

Pour les utilisateurs, qu’ils soient automobilistes, agriculteurs ou exploitants de machines industrielles, comprendre le fonctionnement du turbo et savoir détecter les fuites permet de prolonger la durée de vie du moteur et d’assurer une performance optimale. L’investissement dans des pièces de qualité, un contrôle régulier et un suivi des recommandations constructeur reste la clé pour profiter pleinement des avantages de la suralimentation.