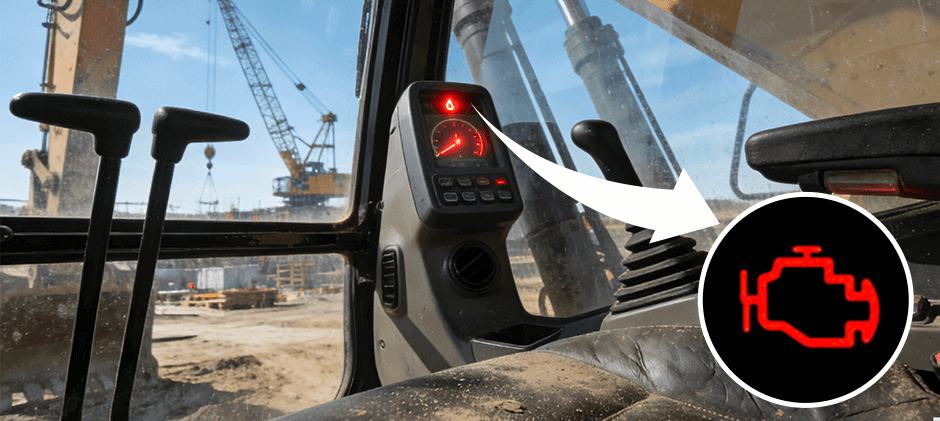

Sur un chantier, un engin qui passe soudainement en mode dégradé peut rapidement désorganiser toute une équipe. La machine fonctionne encore, mais au ralenti, sans couple, et parfois avec certaines fonctions désactivées. Pour de nombreux professionnels en France, ce phénomène survient sans avertissement clair, souvent au pire moment, et entraîne une perte de productivité immédiate.

Comprendre ce mécanisme permet non seulement de réagir plus vite, mais aussi d’éviter des immobilisations coûteuses et des interventions inutiles.

Pourquoi les engins modernes passent-ils plus souvent en mode dégradé ?

Les engins récents sont de plus en plus équipés de systèmes électroniques avancés pour répondre aux normes environnementales et de sécurité européennes. Ces systèmes permettent un meilleur contrôle des performances, mais introduisent également de nouvelles sources de limitations.

Aujourd’hui, un simple écart de pression, de température ou de signal électrique peut suffire à déclencher une limitation automatique des performances, appelée mode dégradé.

Contrairement aux anciens modèles purement mécaniques :

- la panne n’est pas toujours visible à l’œil nu

- le moteur peut sembler « normal » à l’oreille

- le problème est souvent invisible sans diagnostic électronique

Ainsi, même un engin apparemment sain peut, du jour au lendemain, fonctionner à puissance réduite.

Mode dégradé : panne grave ou simple alerte ?

Cette question revient fréquemment dans les ateliers et sur les chantiers. La réponse dépend du type de défaut détecté par le calculateur, mais dans la majorité des cas :

- le mode dégradé n’est pas une panne immédiate

- il constitue plutôt une alerte préventive

- il indique un fonctionnement hors tolérance sécurisée

Cependant, ignorer l’alerte peut transformer un petit problème en panne majeure : casse turbo, colmatage complet du filtre à particules (DPF), défaillance moteur sévère entraînant un arrêt prolongé.

C’est pourquoi il est crucial de comprendre les causes possibles et d’agir rapidement, plutôt que de se contenter de redémarrer le moteur.

Analyse détaillée des causes les plus fréquentes

Dysfonctionnements liés à la gestion moteur

Le calculateur moteur des engins modernes surveille constamment plusieurs paramètres critiques, tels que la pression d’injection, la température des gaz, la charge moteur et la vitesse de rotation du turbo. Lorsqu’un de ces paramètres s’écarte durablement de sa valeur nominale, le système électronique réduit automatiquement la puissance du moteur. Ce mécanisme permet de préserver la mécanique et d’éviter les surchauffes, mais il peut surprendre les opérateurs, surtout si le moteur semble fonctionner normalement.

Cette limitation apparaît fréquemment lors de travaux lourds en continu, de surcharge de la machine ou d’utilisation prolongée à bas régime. Dans ces conditions, même une machine bien entretenue peut passer en mode dégradé simplement pour protéger ses composants internes.

Environnement de chantier : un facteur sous-estimé

Les conditions de travail sur les chantiers français exposent les engins à de nombreux éléments susceptibles de perturber leur fonctionnement. La poussière fine et le sable, l’humidité, les variations de température ainsi que la boue ou les projections de matériaux peuvent encrasser les capteurs, oxyder les connecteurs ou provoquer des faux contacts intermittents.

Ces défauts sont particulièrement difficiles à détecter, car le mode dégradé peut apparaître de manière aléatoire en fonction des conditions climatiques ou du type de travaux réalisés. Pour limiter ce risque, il est recommandé de nettoyer régulièrement les capteurs et connecteurs, et de protéger les composants électroniques lors de travaux en conditions extrêmes.

Problèmes hydrauliques indirects

Parfois, un problème hydraulique peut déclencher le mode dégradé du moteur, même si ce dernier fonctionne correctement. Une pression hydraulique insuffisante, une électrovanne bloquée ou des incohérences dans les signaux transmis au calculateur peuvent amener le système à limiter la puissance pour protéger le moteur.

Dans ces situations, le diagnostic devient plus complexe, car le problème réel se situe dans le circuit hydraulique et non dans le moteur lui-même. Une vérification rapide consiste à observer la réponse des bras, godets ou vérins, contrôler la pression hydraulique avec un manomètre et inspecter les tuyaux ainsi que les connexions pour détecter d’éventuelles fuites ou blocages.

Carburant et qualité d’alimentation

En France, de nombreux engins fonctionnent de manière saisonnière, ce qui peut poser des problèmes d’alimentation en carburant. Un carburant stocké trop longtemps risque de provoquer des dépôts dans le circuit d’injection, de colmater progressivement les filtres ou de réduire la pression et les performances du moteur.

Le calculateur interprète ces anomalies comme un risque et active le mode dégradé pour protéger le moteur. Il est donc conseillé d’utiliser un carburant de qualité, filtré et renouvelé régulièrement, surtout avant une période d’inactivité prolongée.

Surchauffe et lubrification

Un moteur en surchauffe ou dont le circuit d’huile est insuffisant peut également activer le mode dégradé. La température moteur excessive, la pression d’huile insuffisante ou une viscosité inadaptée peuvent compromettre la lubrification et endommager les composants internes.

Pour limiter ce risque, il est essentiel de respecter les intervalles de vidange recommandés et d’utiliser des huiles conformes aux préconisations du constructeur. Un entretien régulier garantit non seulement la performance, mais réduit aussi le passage intempestif en mode dégradé.

Défaillances électriques et connectique

Enfin, les vibrations, l’humidité et la poussière peuvent endommager les faisceaux électriques, les connecteurs ou les capteurs. Même un simple faux contact peut suffire à déclencher le mode dégradé, sans qu’il y ait de panne mécanique.

Pour réduire ce risque, il est important d’inspecter régulièrement les faisceaux, de nettoyer et lubrifier les connecteurs, et de remplacer préventivement les composants fragiles. Ces mesures simples contribuent à limiter les interruptions et à maintenir les engins en bon état de fonctionnement.

Diagnostic : une étape clé souvent négligée

Remplacer des pièces au hasard est l’erreur la plus coûteuse, entraînant :

- immobilisations prolongées

- achats inutiles

- aggravation du problème

Un diagnostic correct permet de :

identifier la pièce réellement défectueuse

planifier la réparation sans perte de temps

éviter les interventions répétitives

Même un outil de diagnostic basique peut apporter une valeur énorme sur le chantier, surtout pour les engins équipés d’ECU complexes.

Réparer intelligemment : qualité et compatibilité des pièces

Une réparation efficace repose sur des pièces compatibles et résistantes, des composants capables de supporter les conditions difficiles du chantier, une fiabilité équivalente à l’origine.

Des pièces de mauvaise qualité peuvent générer de nouveaux codes défaut, provoquer un retour rapide en mode dégradé, endommager d’autres composants.

Ainsi, investir dans des pièces fiables permet de réduire la fréquence du mode dégradé et la durée des immobilisations.

Prévention : réduire le risque de mode dégradé

Quelques bonnes pratiques permettent de limiter les passages en mode dégradé :

- laisser le moteur atteindre sa température optimale avant les travaux

- éviter les sous-régimes prolongés

- remplacer les filtres avant saturation complète

- contrôler régulièrement les connecteurs et capteurs

- planifier un entretien régulier, même pour les machines peu utilisées

Ces gestes simples permettent de prévenir des pannes coûteuses et imprévues.

Conclusion

Le mode dégradé n’est pas nécessairement synonyme de panne irréversible, mais il signale un problème réel qui mérite attention. Comprendre ses causes, identifier correctement le composant défaillant et utiliser des pièces de qualité sont des étapes essentielles pour garantir que l’engin retrouve toute sa performance rapidement.

En France, avec des machines exposées à des conditions variées et parfois extrêmes, une approche méthodique et préventive permet de réduire les interruptions sur chantier. Pour ceux qui recherchent des pièces fiables et compatibles afin de restaurer leurs engins rapidement, certaines alternatives aftermarket, comme celles proposées par FridayParts, peuvent être une solution pratique pour maintenir la productivité et la sécurité des opérations.