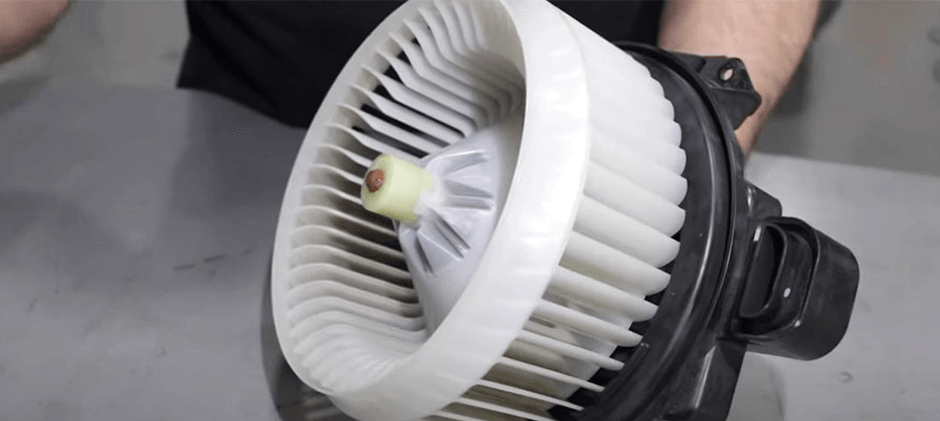

Le moteur de soufflante est indispensable au système de ventilation et de climatisation : il permet de faire circuler l’air chaud ou froid dans la cabine, garantit le confort de l’opérateur par temps extrême et assure le désembuage du pare-brise pour maintenir une bonne visibilité.

Lorsqu’il tombe en panne, la journée de l’opérateur peut rapidement devenir compliquée, voire dangereuse. Un remplacement rapide est donc indispensable. Mais quel est le coût réel d’une telle intervention ?

En 2025, le remplacement d’un moteur de soufflante sur un engin de chantier ou une machine agricole peut coûter environ 400 € à plus de 2 500 €, selon le type de machine, la marque, le modèle, le choix de la pièce et les caractéristiques techniques du moteur.

Ce guide détaille les éléments du prix afin de vous aider à prendre la bonne décision, limiter les temps d’arrêt et remettre votre machine en service au plus vite.

Quels éléments composent le coût du remplacement d’un moteur de soufflante ?

Le coût total se divise en deux grandes catégories : main-d’œuvre et pièces.

Sur les engins lourds, ces deux facteurs varient davantage que sur une voiture ou un système HVAC domestique.

Coût de la main-d’œuvre

Le remplacement d’un moteur de soufflante n’est pas toujours une opération simple. Selon la machine, il peut être placé profondément derrière le tableau de bord ou dans un compartiment très compact. La complexité de l’accès influe directement sur le coût.

Taux horaires : en France, un technicien spécialisé dans les engins de chantier facture généralement 60 € à 150 € de l’heure, selon la région, le type de machine et le service (atelier ou intervention mobile).

Temps requis : un remplacement simple prend 1,5 à 2 heures. Si l’accès est difficile et nécessite de démonter une partie importante de la cabine, l’intervention peut durer 4 heures ou plus.

Cela place la main-d’œuvre entre 90 € et environ 600 €, hors frais de diagnostic. Les interventions d’urgence ou sur site éloigné peuvent engendrer des coûts supplémentaires.

Coût des pièces

Le moteur lui-même représente l’autre partie essentielle du coût. Le choix entre pièce OEM et aftermarket influence fortement le prix.

- Pièces OEM (fabricant d’origine)

Avantages : compatibilité garantie, choix « sûr ».

Inconvénients : prix élevé. Un moteur OEM peut coûter 400 € à plus de 1 500 €, selon la machine.

- Pièces Aftermarket (fabricants indépendants)

Avantages : prix nettement inférieur, jusqu’à 40-70 % moins cher qu’une pièce OEM. Exemple : un moteur de soufflante FridayParts coûte généralement 50 € à 250 €, selon le modèle et la taille de l’engin, tout en respectant ou dépassant les spécifications OEM.

Inconvénients : qualité variable selon les marques — d’où l’importance d’un fournisseur fiable.

Autres facteurs clés influençant le coût de remplacement

Au-delà du simple partage entre main-d’œuvre et pièces, plusieurs facteurs spécifiques déterminent le montant final de votre facture. Comprendre ces variables est essentiel pour établir une estimation précise et prendre des décisions économiquement avantageuses.

Spécifications du moteur : le cœur du coût

- Puissance et dimensions : un moteur plus puissant coûte plus cher. Un moteur pour un mini-chargeur coûtera moins cher qu’un moteur haute performance pour la cabine d’un tombereau de mine ou d’une grande pelle.

- Type et vitesse :

Moteurs monovitesse : modèles simples et peu coûteux, souvent sur machines anciennes ou basiques.

Moteurs multivitesses ou à vitesse variable : offrent un meilleur confort et contrôle du flux d’air, mais coûtent plus cher.

Couverture de garantie

Garantie constructeur : si votre équipement est encore couvert, le coût de la pièce peut être pris en charge, mais la main-d’œuvre reste à votre charge.

Garantie de la pièce : vérifiez celle proposée par le fournisseur pour les pièces aftermarket afin de prévenir toute panne prématurée.

Frais de diagnostic et précision

Coût de l’inspection initiale : la plupart des ateliers ou techniciens mobiles facturent un forfait ou une heure de main-d’œuvre pour diagnostiquer la panne.

Coût d’un mauvais diagnostic : remplacer le moteur alors que le problème provient d’une résistance ou d’un câblage entraîne des frais inutiles.

Coûts liés au remplacement de composants associés

Résistance de soufflante (blower resistor) : souvent remplacée en même temps que le moteur pour éviter une panne immédiate.

Filtre d’habitacle : un filtre encrassé surcharge le moteur et provoque une surchauffe.

Interrupteurs et câblage : un moteur en fin de vie peut endommager les commandes ou le faisceau.

Localisation géographique et type d’intervention

Taux régionaux : plus élevés en zones urbaines qu’en zones rurales.

Service mobile vs atelier : une intervention sur chantier inclut souvent des frais de déplacement, ce qui augmente la facture.

Âge de la machine, disponibilité des pièces et urgence

Machines anciennes ou rares : pièces difficiles à trouver, parfois issues de stocks anciens ou de casses.

Livraison express : si la machine est indispensable, les frais d’expédition rapide augmentent le coût.

Service d’urgence : majoration du taux horaire en cas d’intervention hors horaires.

Comment réduire le coût du remplacement ?

Même si le remplacement d’un moteur de soufflante peut être coûteux, plusieurs stratégies permettent de limiter les dépenses tout en assurant la durabilité de votre équipement :

- Choisir des pièces aftermarket de qualité

Optez pour des fournisseurs fiables (comme FridayParts) garantissant que les pièces respectent ou dépassent les spécifications OEM.

Vérifiez la compatibilité exacte avec votre modèle pour éviter des coûts supplémentaires liés à un mauvais choix.

- Entretenir régulièrement le moteur et le système HVAC

Remplacer ou nettoyer le filtre d’habitacle toutes les 250 à 500 heures d’utilisation selon le type de machine.

Inspecter la résistance du ventilateur et le câblage pour détecter les surchauffes ou signes d’usure.

Un moteur correctement entretenu consomme moins et s’use moins rapidement, prolongeant sa durée de vie de plusieurs années.

- Regrouper les réparations

Si le moteur est remplacé, envisagez de changer également la résistance, le filtre et les interrupteurs défectueux.

Cela réduit le coût total et évite de devoir démonter plusieurs fois la cabine, ce qui est souvent la partie la plus longue et coûteuse de l’intervention.

- Comparer plusieurs devis

Demandez au moins 2-3 devis à différents ateliers ou techniciens mobiles pour identifier le meilleur rapport qualité/prix.

N’hésitez pas à demander une analyse détaillée des coûts : main-d’œuvre, pièces, frais de déplacement et diagnostic.

- Confirmer le diagnostic avant toute intervention

Les problèmes d’air insuffisant ou de bruit ne viennent pas toujours du moteur : une résistance ou un câblage défectueux peut être en cause.

Exigez que le diagnostic soit documenté, idéalement avec des mesures ou photos, pour éviter un remplacement inutile.

Faut-il remplacer soi-même le moteur de soufflante ?

Le remplacement DIY est possible, mais il comporte plusieurs risques techniques et de sécurité :

- Diagnostic incorrect : un moteur peut sembler défaillant alors que seule la résistance ou un fusible est en cause.

- Dommages au système électrique : un câblage incorrect ou un branchement inversé peut endommager le module de contrôle, multipliant le coût de réparation par 5 à 10.

- Sécurité : déconnecter des circuits haute tension ou manipuler le ventilateur en rotation comporte un risque de blessure.

- Temps et productivité : une opération qui prend 2 heures à un technicien qualifié peut nécessiter un week-end complet pour un non-professionnel.

Recommandation : faire appel à un professionnel certifié garantit un remplacement rapide, sûr et souvent couvert par une garantie sur la pièce et la main-d’œuvre.

Pourquoi remplacer un moteur de soufflante défaillant ?

Ne pas remplacer un moteur défaillant peut entraîner :

- Perte de confort et de productivité

Les opérateurs exposés à une chaleur extrême ou au froid peuvent se fatiguer plus rapidement et commettre des erreurs.

- Risque pour la sécurité et la visibilité

Un pare-brise embué ou givré réduit la visibilité et augmente le risque d’accident sur chantier.

- Prévenir d’autres dommages

Un moteur qui force sur la résistance ou les interrupteurs peut provoquer des surchauffes, fondre des composants ou endommager le câblage.

- Éviter les coûts supplémentaires

Un moteur non remplacé peut entraîner la défaillance du système HVAC entier, générant une facture bien plus élevée.

Quand faut-il remplacer le moteur de soufflante ?

Les signes suivants indiquent qu’un remplacement est nécessaire :

Faible ou aucune circulation d’air, même à pleine vitesse.

Bruits inhabituels : grincements, cliquetis ou vibrations qui changent avec la vitesse du ventilateur.

Fonctionnement uniquement en vitesse maximale, signe fréquent d’une résistance défectueuse.

Odeur de brûlé ou fumée, ce qui indique un risque de surchauffe : couper immédiatement le système et contacter un technicien.

Astuce pratique : inspectez également le filtre d’habitacle et la résistance avant de remplacer le moteur. Parfois, ces pièces seules peuvent résoudre le problème à moindre coût.

Conclusion

Le remplacement d’un moteur de soufflante est essentiel pour la sécurité, le confort et la productivité des opérateurs.

Même si le coût peut sembler élevé en 2025, une bonne compréhension des facteurs de prix — main-d’œuvre, choix de pièces, spécifications techniques — permet d’optimiser le budget et de réduire les temps d’arrêt.

En choisissant des pièces aftermarket de qualité, comme les moteurs FridayParts, vous bénéficiez d’une performance équivalente à l’OEM à un prix bien plus abordable, tout en conservant une garantie sur la pièce et la main-d’œuvre.

Chez FridayParts, nous proposons des moteurs de soufflante et résistances compatibles avec de nombreuses marques d’engins, respectant ou dépassant les standards OEM. Visitez notre site pour trouver la pièce adaptée à votre machine et limiter vos coûts d’entretien.